-

首页

-

关于我们

-

产品中心

- 县域小型炉排式生活垃圾焚烧炉EFG100

- 大型高性能炉排式生活垃圾焚烧炉EFG1000

- 高热值水冷炉排

- 烟气净化及飞灰稳定化系统

-

项目案例

- 县域小型炉排式生活垃圾焚烧炉EFG100

- 大型高性能炉排式生活垃圾焚烧炉EFG1000

- 高热值水冷炉排

- 烟气净化及飞灰稳定化系统

-

新闻动态

- 公司新闻

- 行业资讯

-

招贤纳士

-

联系我们

-

首页

-

关于我们

-

产品中心

-

县域小型炉排式生活垃圾焚烧炉EFG100

-

大型高性能炉排式生活垃圾焚烧炉EFG1000

-

高热值水冷炉排

-

烟气净化及飞灰稳定化系统

-

县域小型炉排式生活垃圾焚烧炉EFG100

-

项目案例

-

县域小型炉排式生活垃圾焚烧炉EFG100

-

大型高性能炉排式生活垃圾焚烧炉EFG1000

-

高热值水冷炉排

-

烟气净化及飞灰稳定化系统

-

县域小型炉排式生活垃圾焚烧炉EFG100

-

新闻动态

-

公司新闻

-

行业资讯

-

公司新闻

-

招贤纳士

-

联系我们

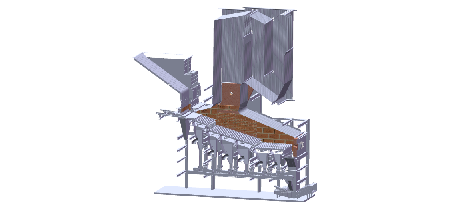

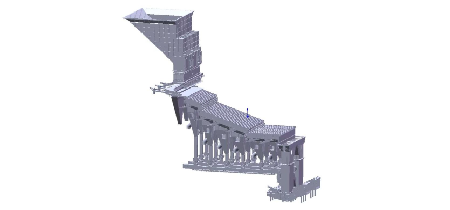

烟气净化及飞灰稳定化系统

1、脱酸系统

1.1、消石灰干法脱酸系统

工艺描述:消石灰从厂外由槽车运来,用压缩空气将其送入干粉贮仓中,贮仓顶部设有排气过滤器,在送料时保持仓内负压以便于消石灰从贮仓底部进入称重计量螺旋,给料装置出口设有电机,可以调节物料出口流量。从喷射风机来的空气经消石灰给料装置将排出的消石灰喷入半干式反应塔和袋式除尘器之间的管道中,再与烟道内烟气以高传质的速度混合反应,以去除烟气中的酸性气体(如SOx和HCl等),进一步提高了去除效率。

干粉喷射系统包括干粉储仓、干粉称重计量螺旋、干粉送风机及干粉喷头等。

在烟气管道中喷入消石灰粉作为吸收剂以吸收酸性气体。吸附杂质后的消石灰粉在袋式过滤器中收集。

向烟道中喷入消石灰粉时,DCS上可以设定给料机的转速,通过给料机转速的变化调节向烟气中供给的消石灰粉量。干粉储仓内的物料先通过干粉定量给料机卸出,由干粉喷射风机将消石灰粉吹入布袋除尘器前面烟道,消石灰粉进入除尘器后附着在滤袋表面,可以起到脱酸及保护除尘器的双重目的。

1.2、小苏打干法脱酸系统

工艺描述:通过上料装置,将碳酸氢钠原料(约100~200目)加入粗料仓,通过料仓底部的卸料阀、称重给料系统、研磨机等,将碳酸氢钠粗粉定量给至研磨机,研磨至600-800目的细粉,均匀分配好后再分别输送至各个喷枪,最终均匀喷入140~230℃区域内,碳酸氢钠与烟气中的HCL、SO2等酸性气体发生反应,使烟气中的酸性气体浓度达到排放标准。

1.3、SDA半干法脱酸系统

工艺描述:反应塔系统主要包括反应塔、喷嘴及相关连接烟道。从余热锅炉来的温度为190~220℃的烟气从喷雾反应器顶部的水平烟道进入,顶部通道设有导流板,可使烟气呈螺旋状向下运动,烟气通过烟道由反应塔顶部进入反应塔内。旋转雾化器位于喷雾反应器上部,从石灰浆配制系统来的石灰浆进入旋转雾化器,由于雾化器的高速转动,石灰浆被雾化成约50μm的微小液滴,该液滴与呈螺旋状向下运动的烟气形成逆流,并被巨大的烟气流裹带着向下运动,石灰浆以很高的传质速率在反应器中,起到活化反应的作用,同时降低塔内温度,促进反应进行。石灰浆与烟气中的HCl、SO2等酸性物质混合反应,在反应过程的第一阶段,气-液接触发生中和反应,石灰浆液滴中的水份得到蒸发,同时烟气得到冷却;第二阶段,气-固接触进一步中和并获得干燥的固态反应物CaCL2、CaF2、CaSO3及CaSO4等。该冷却过程还使二噁英、呋喃和重金属产生凝结。由于烟气呈螺旋状快速转动,石灰浆不会喷射到反应器壁上,从而使器壁保持干燥,不致结垢。这些反应生成物落入反应器锥体,由锥体底部排出。

为防止反应生成物吸潮沉积,反应塔底部有两套电伴热系统,两套回路互为冗余,且每条回路可以覆盖需伴热的锥体表面。整个塔体外壁设有保温层,在系统冷态启动及锥体温度偏低时加热保温。另外,反应塔锥体部分设置振打装置,且在出灰口装有手动插板阀及出料破碎装置,可防止大灰块堵塞出口。之后飞灰经旋转排灰阀并通过反应塔下飞灰输送机排至飞灰输送系统之公用刮板输送机中,烟气则从塔的下部排出,进入布袋除尘器。

为获得酸性气体高的去除效率而又不使CaCL2产生吸潮而沉积,反应器出口的烟气温度控制在150~160℃之间(卖方考虑实际运行要求可调整),为确保石灰浆液中的大液滴的完全蒸发及烟气作用的时间,烟气在反应器中的滞留时间应足够长。之后,挟带着飞灰及各种粉尘的烟气进入袋式除尘器。

由于高速旋转,旋转雾化器设有润滑油冷却系统,对轴承和电机进行润滑和冷却。在运行过程中,雾化喷嘴需要定期清理。清理时更换整个雾化器。因此,旋转雾化器设有备用,更换时,用电动葫芦将需更换的雾化器吊出,装入备用雾化器即可。由于雾化器各接口采用快速接头,更换时所用的时间很短,因此,更换雾化器时整个系统仍可正常运行。

1.4、碱液半干法脱酸系统

工艺描述:碱液从厂外由槽车运来,用泵将其送入碱液罐内,碱液罐采用不锈钢材质,碱液罐中碱液在碱液制备罐稀解,碱液制备罐有工业水注入,罐内有液位计,液位计能防止碱液腐蚀,材质不锈钢。碱液制备罐中碱液达到稀解浓度后,由泵泵至反应塔喷嘴。可以起到脱酸及应急保护的目的。

1.5、湿法脱酸系统

工艺描述:湿法系统设置在布袋除尘后,从布袋除尘器出来约140℃的原烟气进入烟气-烟气GGH,与GGH中从湿式脱酸塔出来的低温净烟气进行换热,原烟气温度降至约100℃从湿式脱酸塔下部进入塔内。烟气自下而上先经过湿式脱酸塔的冷却吸收部,,与冷却部喷淋层喷下的含有碱性冷却液进行充分逆向接触,烟气温度降至饱和温度,同时吸收烟气中SOx、HCl等酸性气体。冷却吸收部出口的饱和烟气接着进入减湿部,在该区域烟气再次与减湿部喷淋层喷下的含有碱性减湿液充分接触,再进一步去除酸性气体。烟气通过减湿部后,饱和烟气的温度降低从而达到降低烟气中的含水率。湿式脱酸塔减湿部出口的低温净烟气经GGH加热后温度升至≥115℃后进入下一系统。

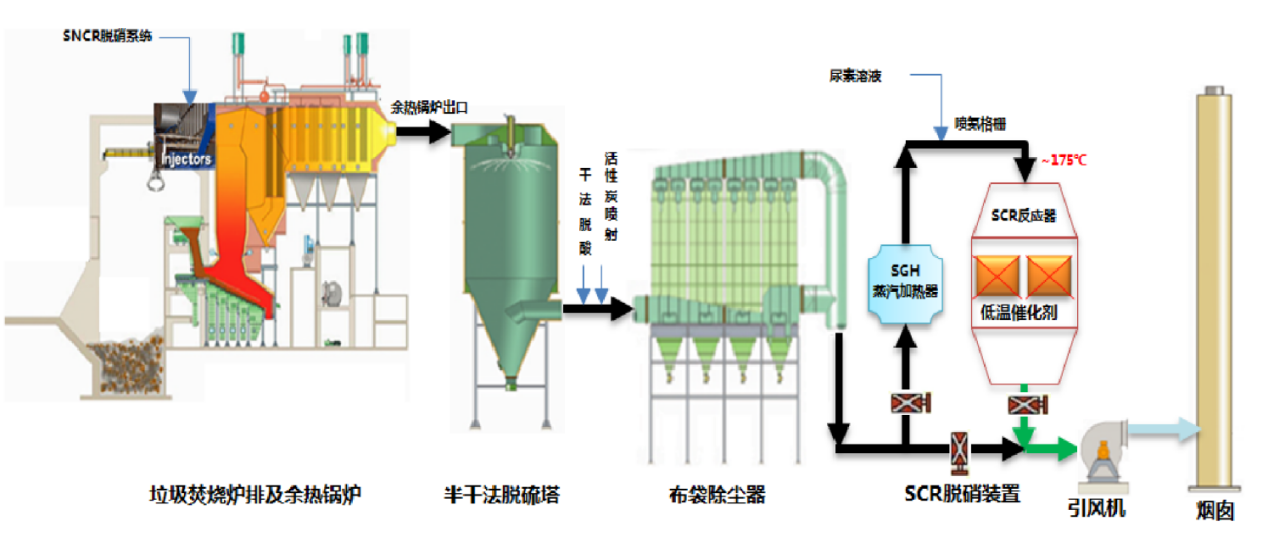

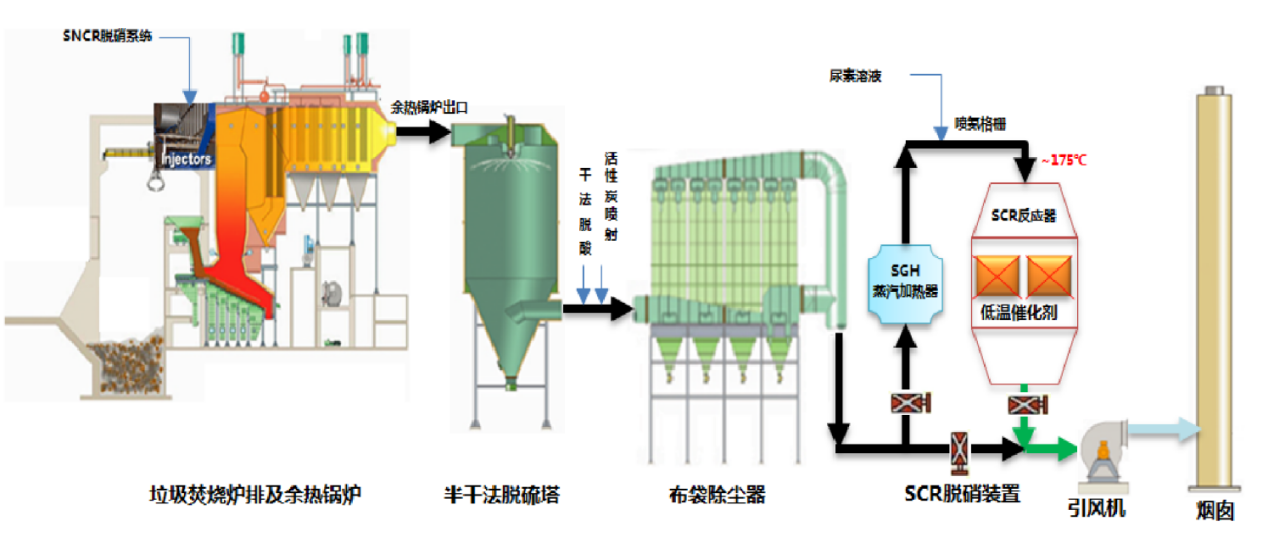

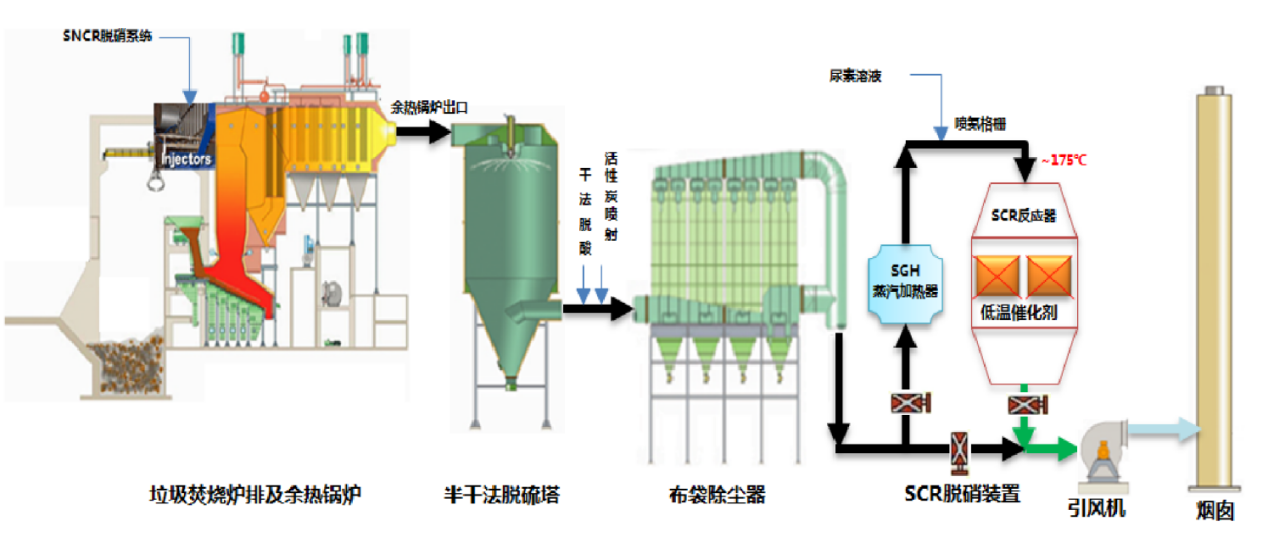

2、脱硝系统

2.1、SNCR脱硝系统

工艺描述:来自尿素溶液制备系统的尿素溶液定量送至焚烧间。尿素溶液被压缩空气雾化,并经喷嘴喷入焚烧炉膛内,与烟气中NOx进行选择性反应,将锅炉出口烟气中NOx含量控制在排放标准内。

2.2、SCR 脱硝系统(140℃催化剂、180℃催化剂)

工艺描述:SCR反应器系统布置在除尘器之后引风机之前,需脱硝的烟气在进入反应器之前进入SGH(蒸汽加热器)进行加热,使其温度达到180℃,以确保其能与催化剂的使用温度窗口相吻合。进入SCR反应器前的烟气须保证酸性物质的含量在50mg/Nm3以下,避免催化剂发生中毒。输送至SCR反应区的还原剂,经热解后通过喷射装置注入SGH出口的烟气中,在烟道中充分混合后进入SCR反应器中,在催化剂的作用下与烟气中的氮氧化物进行反应,生成无害的氮气与水蒸汽。脱硝后的净烟气经引风机抽取后排往烟囱。

3、除尘系统

3.1、布袋除尘系统

工艺描述:袋式除尘器的功能是对烟气进行净化处理,将烟气里的固体颗料(灰尘)过滤出来。过滤过程主要在滤袋的外表面进行,固体颗粒在过滤袋的外表面被截留聚结成块。重的颗粒在重力作用下沉降到料斗处。聚结成块的固体灰渣将在滤袋清洁过程中被除掉,降落至料斗底部。留在滤袋上的剩余的灰渣含有石灰和活性炭粉可与飞灰中的污染物反应,从而将污染物吸收。

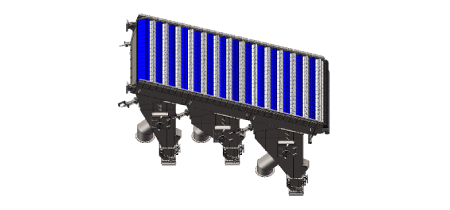

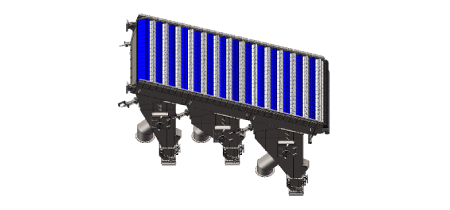

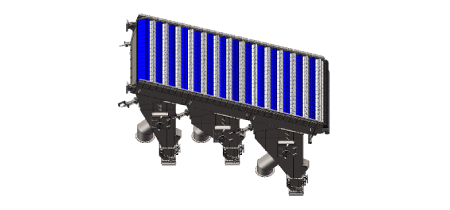

3.2、陶瓷滤筒(含催化剂)除尘系统(脱硝除尘一体)

工艺描述:烟气进入滤管反应器后,粒径较大的粉尘在进入滤管反应器后在重力作用下沉降,粒径小的粉尘沉积在滤料表面进行过滤,形成的尘饼层可以过滤更加细微的粉尘,而且后续粉尘不会穿透至内层,当过滤压差升高一定值后,由高压气体周期性逆喷吹滤材表面粉尘,逆喷吹后仍有残留粉尘饼,此粉尘饼层可过滤新的粉尘,过滤效率高,可处理不同负荷、温度和性质的粉尘浓度。

3、飞灰稳定化系统

工艺描述:飞灰输送系统从喷雾反应塔及袋式除尘器灰斗下的手动阀开始,至飞灰贮仓底出料手动阀为止,包括喷雾反应塔飞灰、除尘器飞灰的收集、输送、贮存设备、驱动装置、辅助设施以及其他有关设施。飞灰采用机械输送方式。喷雾反应塔灰斗的飞灰经排灰阀排出,然后输送到底部的输送机上,收集在除尘器灰斗的飞灰经排灰阀排卸到其底部的输送机上,然后输送到公用输送机上。

公用部分的输送设备 1 套,设1个飞灰贮仓。焚烧线收集的喷雾反应塔和除尘器的飞灰被输送到公用输送机上,经斗式提升机输送到飞灰贮仓顶,2台斗提机分别到2个螺旋输送机,2个螺旋输送机送至飞灰储仓中。飞灰贮仓中的飞灰通过卸料阀将飞灰送至飞灰计量装置,飞灰计量装置将定量的飞灰按混炼机的容量分批排入混炼机中;混炼机进料完毕后,飞灰计量装置下的气动阀门自动关闭,不再进料,混炼机开始工作。与此同时,将按搅拌好的螯合剂溶液通过输送计量泵,按照与飞灰量设定好的比例加入混炼机中,剩余的溶液通过管路回流至溶液储槽。注入溶液的同时混炼机继续搅拌,约1.5min后飞灰和螯合剂溶液充分混合,混炼机停止工作并开始卸料,同时溶液计量泵停止工作。稳定化后的飞灰排入等候在其下部的运输车,指定的填埋场进行填埋。每次搅拌的周期约为6min,每小时可进行10次搅拌程序。